|

Введение

За последние три десятилетия аддитивные технологии производства порошков достигли существенного развития. Впервые они использовались исключительно в качестве пробных инновационных способов. Благодаря технологическому развитию, которое позволяет объединять различные производственные процессы для изготовления деталей на заказ, где применяются сложные геометрии, технология аддитивного производства (АП) привлекает все большее внимание. За последние десять лет такая технология перешла в промышленно-развитую отрасль, такую как биомедицина. В данной статье рассматриваются последние достижения в технологиях аддитивного производства, основные типы металлических биоматериалов и наиболее распространенные биомедицинские применения. Дополнительно обсуждается направление будущего возможного применения аддитивных технологий в биомедицинских исследованиях. Селективное лазерное плавление, селективное лазерное спекание, электронно-лучевое плавление и технология лазерного спекания распыляемого порошкового материала являются наиболее распространенными процессами производства присадок на основе металлов, используемых при производстве биосовместимых деталей. Кроме того, представлены достижения в области металлических биоматериалов, таких как титан и его сплавы, сплавы на основе кобальта, нержавеющая сталь, сплав никеля и титана и другие металлические биоматериалы, поскольку это привело к нескольким новым исследованиям в области медицины. Роль аддитивных технологий в биомедицинской промышленности также была значительной, особенно в области ортопедии и стоматологии. Аддитивные технологии, как ожидается, продолжат занимать лидирующие позиции и будут способствовать развитию биомедицинской промышленности.

1. Процессы производства металлических добавок

Методы производства металлических добавок для биоматериалов делятся на две основные категории: бесклеточные и клеточные. Бесклеточный метод влечет за собой обработку биоматериалов без каких-либо живых клеток, тогда как клеточный включает живые клетки вместе с биоматериалами. Как правило, бесклеточные технологии могут быть классифицированы на семь методов в соответствии со стандартом Американского общества по испытанию материалов, а именно:

1) разбрызгивание связующего вещества;

2) осаждение материала при помощи направленного энергетического воздействия;

3) выдавливание материала;

4) распыление материала;

5) спекание или плавление порошков;

6) соединение листовых материалов;

7) фотополимеризация в ванне.

Отдельные процессы различаются в зависимости от применяемого материала и оборудования. Существует несколько процессов для системы металлического исходного материала на основе порошка, которые можно найти в технологиях плавления порошков и осаждении материала при помощи направленного энергетического воздействия. Технология плавления порошков использует тепловую энергию либо лазерного или электронного луча, чтобы сплавить частицы материала вместе в определенных областях на порошковом слое. Этот метод имеет множество преимуществ, включая способность изготавливать небольшие сложные детали с высокой точностью размеров и широкий ассортимент порошков. Существует несколько типов процессов плавления в порошковом слое, способных обрабатывать биосовместимый порошковый металл, а именно селективное лазерное плавление, электронно-лучевое плавление и селективное лазерное спекание. С другой стороны методы, основанные на осаждении материала при помощи направленного энергетического воздействия, приняли прямой источник энергии, который обычно имеет форму лазера, пучка электронов или плазменной дуги. Расплавленный материал подается либо в виде порошка, нити или проволоки. Эти процессы основывались на непрерывной подаче исходного материала до того, как тепловая энергия расплавилась и нанесла его в виде слоя. Геометрическая часть и построение модели в этих процессах контролируются компьютером, использующим систему XYZ. Хотя эти процессы предназначены для керамических, композитных и полимерных материалов, они в основном применяются к металлам. Технология лазерного спекания распыляемого порошкового материала - одна из технологий производства металлических добавок, использующая металлические биоматериалы на основе порошка, которые относятся к классу методов прямого лазерного осаждения.

В таблице 1 представлены категории технологий, как указано в стандарте Американского общества по испытанию материалов. Эти категории подробно описаны относительно источников энергии, которые являются лазерным и электронным лучом. Материалы включают наиболее часто используемые металлы - титан и его сплавы, сплав кобальта и нержавеющую сталь.

Таблица 1 - Технологии, используемые при обработке порошковых металлических биоматериалов.

|

Категории

|

Технологические процессы

|

Источник энергии

|

Металлические биоматериалы

|

|

Спекание или плавление порошков

|

Селективное лазерное плавление

|

Луч высокоэнергетического лазера

|

Порошок титанового сплава, порошок кобальтового сплава, порошок из нержавеющей стали, порошок Ni-Ti, порошок ниобия, порошок тантала

|

|

Селективное лазерное спекание

|

|

Порошок из титанового сплава, порошок молибдена, порошок из нержавеющей стали, порошок Ni-Ti

|

|

Электронно-лучевое плавление

|

Электронный луч

|

Порошок титанового сплава, порошок кобальтового сплава

|

|

Осаждение материала при помощи направленного энергетического воздействия

|

Технология лазерного спекания распыляемого порошкового материала

|

Лазерный луч

|

Порошок титанового сплава, порошок Ni-Ti, порошок тантала

|

В следующем подразделе дальнейшее обсуждение сосредоточено на технологиях плавления в порошковом слое, которые включают в себя селективное лазерное плавление, электронно-лучевое плавление и селективное лазерное спекание, в то время как другим методом является осаждение материала при помощи направленного энергетического воздействия, которое представляет собой технологию лазерного спекания распыляемого порошкового материала. Обе технологии ориентированы на производство добавок для обработки порошковых металлических биоматериалов.

1.1 Селективное лазерное плавление

Селективное лазерное плавление (СЛП) является одним из подразделений лазерной сварки на основе порошкового слоя. Он также известен как усовершенствованная форма селективного лазерного спекания (СЛС), которая позволяет полностью плавить металлический порошок и производить однородную деталь. Селективное лазерное плавление применяется только для чистых и легированных металлических порошков. Прямое металлическое лазерное спекание (ПМЛС), с другой стороны, практически взаимозаменяемо с СЛП. Первоначальный процесс ПМЛС похож на СЛП, где оборудование оснащено мощными лазерами, которые полностью плавят мелкодисперсные металлические порошки. В качестве одного из нетрадиционных методов изготовления сложных деталей этот метод был принят для биомедицинской промышленности. Одним из самых ранних исследований является изготовление челюстных и костных имплантатов для стоматологии и ортопедии. В настоящее время показано, что СЛП является наиболее популярной технологией плавления в металлическом порошковом слое при производстве металлических биоматериалов по сравнению с другими технологиями.

1.2 Электронно-лучевое плавление

Процесс электронно-лучевой плавки (ЭЛП) был назван в честь промышленного оборудования, разработанного шведской компанией Arcam AB в 2015 году. Этот метод является одним из наиболее признанных методов плавления в порошковом слое для металла. Как и СЛП, система состоит из граблей, строительной платформы, бункеров для порошка и источника энергии. Однако в способе обработки система использует энергию электронного пучка, а не лазер. Из-за некоторых характеристик, присущих электронным пучкам, для ЭЛП важно работать в высоком вакууме. Кроме того, в условиях высокой реакционной способности некоторых металлов и сплавов могут образовываться примеси при воздействии воздуха. Вакуумная камера используется для создания вакуумной среды во время процесса и, таким образом, обеспечивает целостность изготовленной детали ЭЛП.

Выбор технологии ЭЛП в качестве наиболее востребованных компонентов для замены биомедицинских деталей обусловлен согласованностью его источника энергетического пучка. Таким образом, высокая мощность электронного пучка расширила возможности изготовления изделий с меньшим остаточным напряжением, но с повышенной шероховатостью поверхности. В результате низкое остаточное напряжение достижимо при высокотемпературных процессах. Кроме того, ЭЛП способна поддерживать более высокий уровень производства по сравнению с его обычным аналогом, таким как СЛП.

1.3 Селективное лазерное спекание

Селективное лазерное спекание (СЛС) было первым процессом в классе плавления с порошковым слоем, разработанным и коммерциализированным. Различия между СЛС и другими методами плавления в порошковом слое основаны на вариантах материала и механизме плавления порошка. Как и СЛП, СЛС является еще одной технологией производства на основе порошкового слоя. Однако, в отличие от СЛП, сырой порошок во время процесса частично расплавляется или нагревается до точки спекания. Что касается вариантов материала, СЛС может изготавливать термопластичные полимерные / керамические или металлические композитные порошки. В технологии металлических материалов на основе порошка полимер служит связующим веществом, которое связывает частицы плавленого металла вместе при относительно низкой температуре. Позже полимер удаляется из деформируемой заготовки путем деполимеризации. В результате полученная деталь демонстрирует пористые структуры. Предыдущие исследования, связанные с биомедицинской областью, были сосредоточены на снижении пористости и быстром производстве деталей почти полной плотности путем сочетания СЛС и последующей обработки.

Большая часть пористого структурного применения предназначена для приготовления металлических пен для костных имплантатов. Ожидается, что металлическая пена обеспечит лучшее взаимодействие с костью. Это связано с тем, что пористая структура будет стимулировать транспортировку костной жидкости в организме через взаимосвязанный массив пор пены с открытыми клетками. Таким образом, это способствует лучшей взаимосвязи между имплантатом и костью, что помогает уменьшить или избежать дефектов ослабления имплантата.

1.4 Технология лазерного спекания распыляемого порошкового материала

Технология ЛСПМ была первоначально разработана Национальной лабораторией Sandia, а затем была коммерциализирована Optomec Inc. (Альбукерке, Нью-Мексико). Она признана одной из используемых технологий с использованием биосовместимых металлических порошков, которые относятся к методам прямого лазерного осаждения. Помимо изготовления функционального компонента, имеющего профиль близкий к заданному, этот метод также может применяться для модификации поверхности детали. Это процесс, в котором порошковый слой не обволакивает ванну расплава. ЛСПМ оснащена мощным лазером мощностью до 4 кВт (твердотельный или оптоволоконный лазер). В процессе производства смесь порошков подается через сопла под давлением аргона. Порошок затем плавится и образует микроплавкий слой. Ванна расплава прилипает к подложке. Подложка фиксируется, а верхняя лазерная система движется вверх с нанесением каждого последующего слоя. Весь сборочный узел системы находится в контролируемой среде, чтобы избежать какого-либо окисления строительного материала во время осаждения.

2. Биоматериалы для производства

В настоящее время многие биомедицинские устройства изготавливаются с использованием металла. Несмотря на многочисленные типы металлических материалов, доступных в промышленности, лишь немногие были определены как биологически совместимые с человеческим организмом для долгосрочных биомедицинских применений. Одна из основных проблем связана с характеристиками биосовместимости этих металлических материалов. В зависимости от того, используются ли процессы плавления в порошковом слое или осаждения помощи направленного энергетического воздействия биосовместимое металлическое сырье должно быть в форме металлического порошка или проволоки, чтобы оно соответствовало этим процессам.

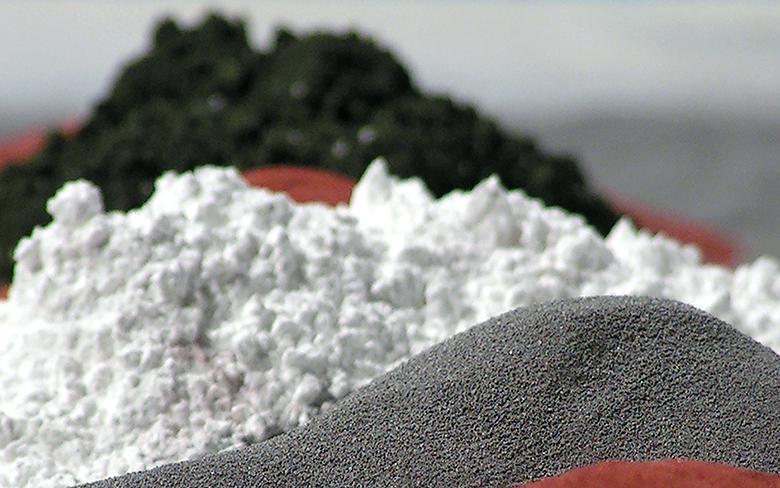

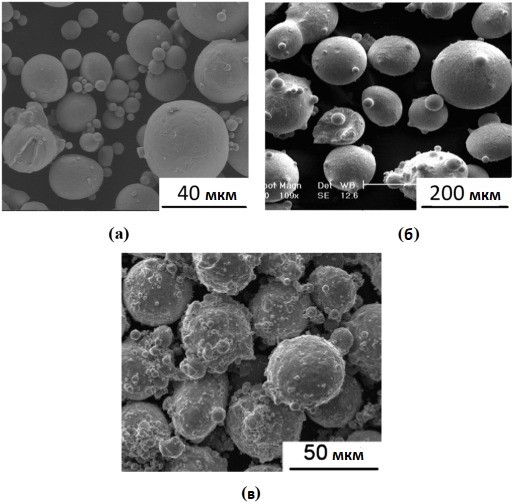

Набор широкодоступных в продаже биосовместимых металлов, которые можно обрабатывать вышеперечисленными технологиями, включает чистые сплавы Ti, Ti, нержавеющую сталь хирургического качества и сплавы кобальт-хром. Рисунок 1 иллюстрирует значительное использование сырых сферических металлических порошков из сплава Ti6Al4V, сплава CoCrMo и нержавеющей стали. Некоторые из используемых сферических порошков были получены путем распыления газа и сфероидизации плазмы. Однако методы очень специфичны для входной обработки, включая качество используемого металлического порошка. Это связано с тем, что получение идеального и тонкого сферического порошка необходимо для процессов получения металлических добавок, поскольку они помогают повысить текучесть и плотность упаковки порошка. Эти качества не только увеличивают время простоя оборудования, но и увеличивают скорость обработки. Следовательно, большинство металлических порошков были монополизированы производителями оборудования, что привело к высокой стоимости.

Рисунок 1 – Изображения микроскопа, показывающие форму необработанных сферических частиц: (a) сплава Ti6Al4V, (б) порошка сплава CoCrMo и (в) нержавеющей стали.

Точные характеристики поверхности, геометрические, механические и биологические характеристики деталей, изготовленных из металла, необходимы для квалификации во время предоперационной проверки. В области медицины имплантаты должны соответствовать определенным желаемым механическим свойствам, которые гармонизируются с костями человека для облегчения пожизненной функциональности. Эти механические свойства человеческой кости; то есть модуль упругости, прочность на растяжение, прочность на сжатие и ударную вязкость зависят от возраста, пола, местоположения в теле, количества воды, а также от истории болезни. Биосовместимость материалов, обработанных предлагаемыми технологиями, была исследована вне и внутри живого организма. Вне организма характеристика имплантатов и медицинских устройств является наиболее важным процессом для анализа перед использованием. Результаты разработок вне живого организма имеют важное значение для обеспечения необходимого подтверждения концепции и того, что процесс производства металлических добавок или металла пригоден для производства биосовместимых структур. Как только квалификация установлена в анализе вне живого организма, исходное сырье или изготовленные структуры переходят к исследованиям внутри живого организма. Это будет связано с посадкой имплантатов внутри животного, такого как крыса, кролик и овца, или даже непосредственно в теле человека.

Заключение

В данной статье было показано, что сплавы на основе титана и кобальта использовались в качестве наиболее предпочтительного металла в биоматериалах, обрабатываемых по технологии производства металлических добавок. Другие биосовместимые металлы включают нержавеющую сталь и нитинол. Кроме того, сплав Ni-Ti, является еще одним растущим в будущем металлическим биоматериалом, поскольку он обладает необычной сверхэластичной характеристикой, которая подходит для применения на имплантатах. Тем не менее, появление технологии в различных биомедицинских областях привело к значительному использованию в ортопедии и стоматологических приборах. Считается, что исследования в области ортопедии, стоматологии и других биомедицинских областей получают выгоду от использования металла для развития биомедицинской промышленности.

|